中國是陶瓷生產大國,隨著陶瓷產量的增加,陶瓷廢棄物的數量也逐漸增加,由于陶瓷廢物的處理和利用程度通常較低,且丟棄的廢舊陶瓷不易風化降解,根據不完全統計,我國每年產生的陶瓷廢物已超過1000萬噸。另外,天然砂石等材料不斷被消耗,長期以往會導致建筑資源匱乏。如何變廢為寶,循環利用已成為陶瓷業以及建筑業的當務之急。通過陶瓷磨粉機對廢陶瓷回收打粉再利用,成為了熱門投資項目。作為陶瓷磨粉機生產廠家,今天就由桂林鴻程為大家介紹一下廢陶瓷回收打粉再利用價值及設備

現在國內外十分關注對陶瓷廢料的再利用。據英國陶瓷研究協會的報導,在英國的一些瓷磚工廠一直使用高達40%的再循環廢瓷料。日本許多建陶企業都配備了陶瓷磨粉機,專門對企業內產生的廢料進行再加工與回收利用,節約了大量資源。在我國內也有了專門處理陶瓷廢料的企業,如潮州楓溪陶瓷研究所就投資建成了陶瓷廢料處理廠,它把陶瓷垃圾加工后轉變成為高質量的瓷泥,每年可回收廢瓷2.8t,生產瓷泥近10萬t,促進了潮州陶瓷產業的可持續發展。

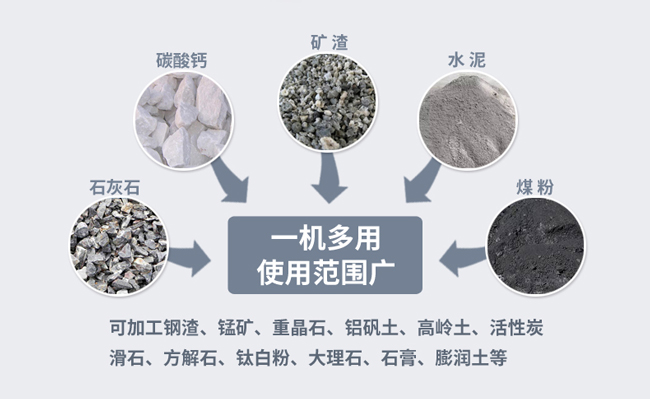

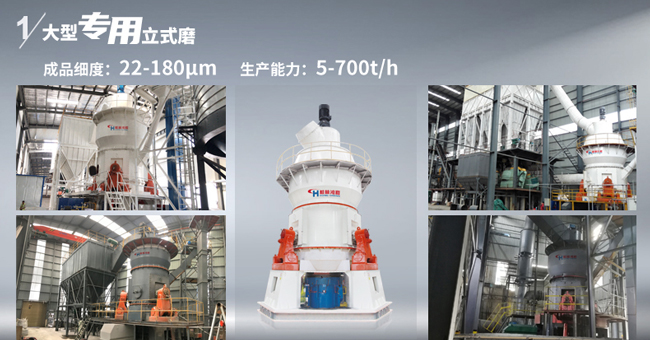

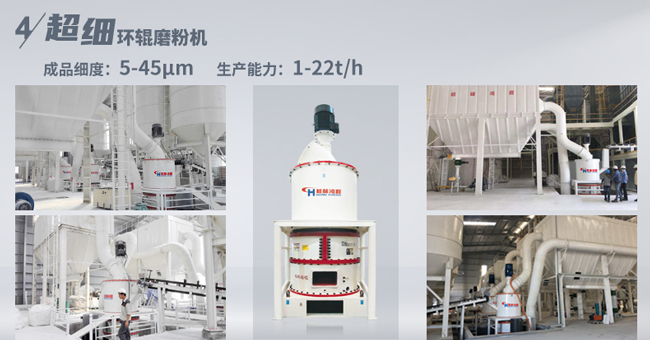

瓷磚廢料用什么設備粉磨?廢舊瓷磚原材料多由粘土、石英砂,經過高溫后壓縮等等混合而成,具有很高的硬度,且廢舊瓷磚再生利用需要進行粉碎研磨,因此就需要用到廢舊瓷磚磨粉機進行助力。瓷磚廢料原料的種類繁多,含水率又各不相同,為***原料粉磨前后配方的一致性,中國的陶瓷企業一直采用落后的球磨工藝。該工藝的優點是能夠確保陶瓷原料的配比在球磨前后不會發生變化,物料混合得非常均勻,然而這一工藝的缺點是,物料在粉磨過程中不可避免地會出現“過度粉碎”現象。所謂“過度粉碎”是指己達到了細度要求的物料不及時地排出,仍然在機內繼續球磨,這部分物料必然過細,消耗多余的能量,而且過細的物料還會把粗顆粒包裹起來,使粗顆粒不易直接受到粉碎作用,結果使粉碎機生產能力降低,單位功耗增加。因此,立式磨成為瓷磚廢料粉磨的理想設備。桂林鴻程生產的立式廢舊瓷磚磨粉機,磨內可以通熱風干燥,解決了南方原料含水***不能粉磨的問題。鴻程廢舊瓷磚磨粉機的粉磨原理屬于“料床粉磨”,或稱之為“料床擠壓粉磨”。料床擠壓粉磨的優點是有用功多、機械***、磨損少。避免大的物料在球磨機粉碎階段的大的能量消耗,***縮短了物料的粉磨過程時間,大大降低了變廢為寶的能耗,從而達到了在廢物利用階段的節能。并且該工藝容易實現原料加工過程的自動化,從進料到出料以及各種配方的物料都是可以通過電腦編程等數字化控制,每個關鍵部位都有監控圖像點。是一種、節能的陶瓷原料粉磨的新工藝,解決傳統陶瓷生產工藝流程中能耗巨大問題,降低瓷磚廢料粉磨的能耗,提高生產效率,對整個陶瓷產業的發展具有重大意義。桂林鴻程作為有著多年廢舊瓷磚磨粉機生產經驗的廠家,我們生產的廢舊瓷磚磨粉機在市場上已經有成熟的運行經驗。如果您有廢舊瓷磚磨粉機采購需求,歡迎給我們來電了解設備詳情

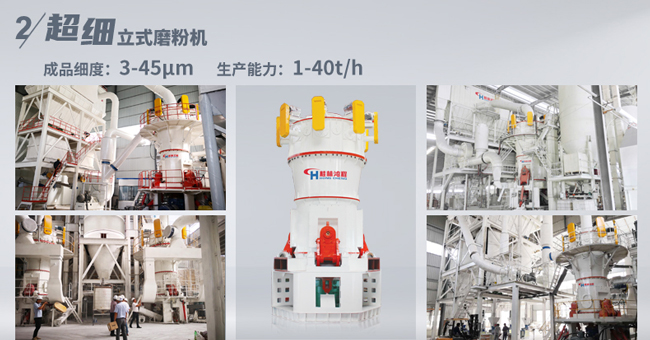

一直以來,陶瓷制粉大多采用濕法制粉工藝,當陶瓷制粉技術進化到噴霧造粒后,制粉技術得到了很大的提高。但在節能降耗方面,建陶廠依然有很大壓力。于是,陶瓷干法制粉技術得到關注,也有相關企業一直致力于干法制粉,利用干磨機或雷蒙機組成制粉生產線,制備出含水率很低,在5~8點左右含水率的干粉。而用干磨機或雷蒙機干法制粉的劣勢明顯,立磨機對比普通干磨機和雷蒙機優勢凸顯,下面通過陶瓷制粉工藝、干法濕法優劣勢對比多方面分析,立磨機如何在陶瓷干法制粉工藝中凸顯優勢。

陶瓷制粉工藝類型

1)濕法工藝:配料(原料+水+解膠劑)—球磨(泥漿含水率35%左右)—漿池均化除鐵—噴霧干燥造粒(粉料含水率7%左右)—陳腐

2)干法工藝:配料(無水合解膠劑)—磨粉—造粒—硬化—陳腐

在陶瓷干法工藝中,陶瓷原料磨是該工藝中關鍵設備之一。陶瓷原料粉磨是陶瓷干法制粉中耗電多的環節,它的節能、可靠穩定成為陶瓷干法制粉工藝中的重要因素。桂林鴻程針對陶瓷干法工藝中的缺點攻堅克難,推出陶瓷干法制粉立磨機,立磨機對原料水分比較寬容,可處理水分較高的物料,粉磨過程中可通入熱風對物料進行干燥,避免了粉磨過程中出現各種粘結現象,從而提高了粘結原料的生產效率。針對干法制粉工藝制得的粉料細粉偏多的問題,桂林鴻程立式砂粉機應運而生,立式砂粉機可將細粉含量盡量減少,比傳統干磨機細粉含量更少。如今桂林鴻程也在逐漸改進陶瓷干法制粉磨的技術,如您有更好的建議或者有陶瓷干法制粉需求,可聯系我們進行探討了解